现下,国内很多企业在引入TPM管理,来提高设备综合效率,那么TPM管理应在什么情况下导入企业?今天我们就来聊一下企业导入TPM管理的背景:

1、重使用,轻维护

企业生产任务重,设备使用频率高,运转时间长,作业条件复杂恶劣,设备带病作业情况比较普遍。由于完成生产任务是大事,一提到维护保养设备,有人(甚至领导)心里就或多或少带有抵触情绪。

2、坏了才修,不坏不修

由于受运行条件、管理制度、保养模式、操作和维修人员素质等因素的影响,往往是设备坏了才知道修,不坏不修。以致造成设备的动力性、可靠性、安全 、经济性下降。

3、重专业维护,日常保养

企业以修理代替日常保养,以更新代替维修。由于不重视日常的维修保养,设备的燃润油消耗和跑、冒、滴、漏现象比较普遍,磨损、疲劳和老化进程加剧,导致设备故障频发,产品质量问题不断,维修保养费用也不断上升。

4、责任制不落实,对设备保养敷衍了事

设备管理与维修的理论、模式和技术,仍沿用传统方式,有些故障属于自然恶化,有些则是强制恶化。在企业内由于强制恶化发生的故障或损坏非常普遍,也就是说由于日常维护保养不良而导致的故障较多。该保养复原的零部件没有保养复原,导致故障恶化。以机械磨损为例,在加速磨损阶段开始时,若不能迅速恢复到稳定阶段,磨损将迅速加剧。

5、全员认识上存在差距

企业对于如何合理安排设备维修和生产存在认识上的差距。如一台机床由于漏油严重,一个月耗油上万元,损耗惊人,但是设备使用部门不同意停产修理,所以只能带病运行,造成极大的浪费,并对环境造成污染。对企业来讲,保生产、保产品质量是为了保住企业生存的基础,可无论是交货期、质量、安全等事件发生时,其原因都或多或少与设备有关,因而,设备管理部门往往脱不了千系,有时也说不清道不明,甚至感觉“冤枉”。生产部门也因为设备故障频发而“怨声载道”。

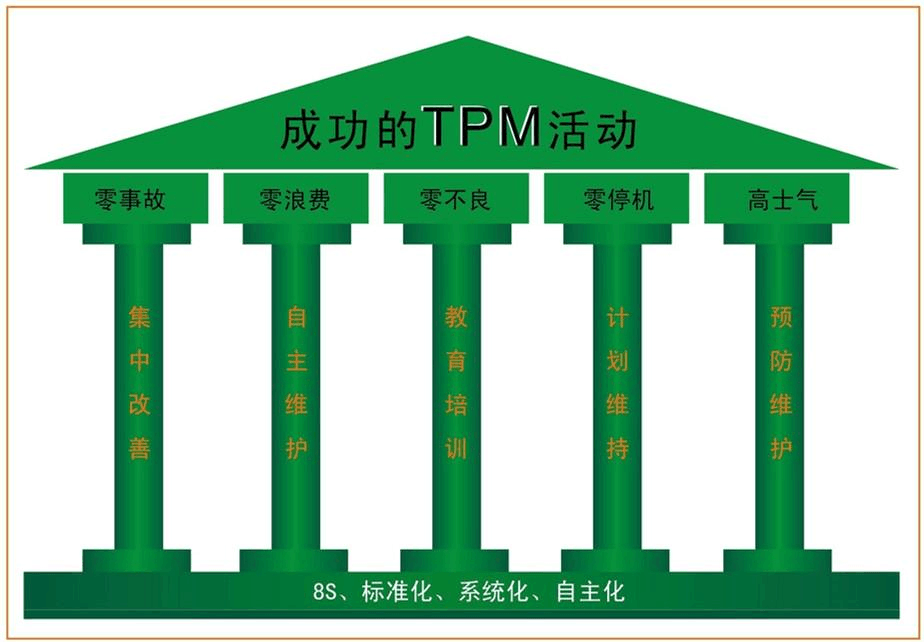

目前国内导入TPM管理的行业遍及国内各行各业,总体呈现流水线生产企业导入案例占很大部分,但小批量生产企业导入占比例较小。但是TPM的目标是使设备的总效率最高,设备寿命增加。既然TPM是针对设备和生产效率的管理,而制造型企业对设备的依赖性越来越强,利用先进的没备管理模式,提高设备总效率,增加设备寿命,从而大幅下降成本,是符合当下降本增效理念,是需要的也是必要的。

扫码关注查看更多内容

微信号:ETHAN_YAN2013

上海佐邦管理咨询有限公司